پلی اتیلن (پلیاتن یا پلیتن) مهم ترین پلاستیک در جهان است و هرساله بیش از 80 میلیون تن تولید می شود. به دلیل تنوع گونه های پلی اتیلن، این پلیمر کاربردهای وسیعی دارد و با انتخاب گرید متناسب با کاربرد پلی اتیلن، می توان هم زمان به خواص مکانیکی و قیمت مناسب دست یافت. همان طور که در بخش اول بیان شد، پلی اتیلن ها بر اساس چگالی به سه گرید اصلی سنگین (HD)، سبک خطی (LLD) و سبک (LD) تقسیم می شوند. از ویژگی های این پلیمر این است که سمی نبوده و معمولا در صنایع غذایی به کار می رود. در جدول 1، کاربرد و استفادۀ نهایی انواع گریدهای پلی اتیلن مشاهده می شود:

جدول 1: نمونه های استفاده از پلی اتیلن

| گرید پلی اتیلن | کاربرد | استفادۀ نهایی |

| HDPE | نوار جهت دار، کیسۀ بافته شده، تک رشته، لوله، فیلم دمشی، قالب گیری تزریقی و قالب گیری دمشی | کیسۀ بافته شده و تک رشته ای، لولۀ معمولی یا تحت فشار، کانال کابل های فیبر نوری، فیلم بسیار براق و کاغذی، ظروف صنعتی بالای 100 لیتر، قالب گیری لایه نازک، مستربچ |

| LLDPE | فیلم دمشی، فیلم ریخته گری، پوشش اکستروژن، قالب گیری/کامپاندینگ تزریقی، قالب گیری چرخشی | فیلم گرید ضد بلاک برای کاربری های سنگین و خاص، فیلم لایه ای، ریخته گری و کششی، بسته بندی خصوصا برای مایعات، مستربچ، کیسۀ حمل و نقل، سبد خرید، پوشش پارچۀ بافته شده، ورقه، فویل آلومینیومی |

| LDPE | فیلم دمشی/ریخته گری، فیلم ریخته گری، گرید اکستروژن پوششی، قالب گیری تزریقی | مستربچ، پوشش پودری و اکستروژنی، قالب گیری نرم، بسته بندی، فیلم تک و دو اکسترود برای بسته بندی مایعات، کاربری سنگین، جمع شونده، UV، لایه سازی چسبنده، فوم، کشاورزی، فیلم لایه ای حرارت و فشار |

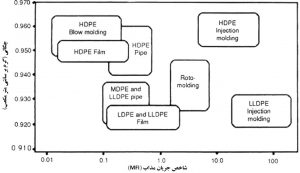

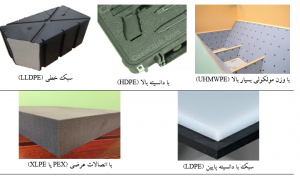

یکی از مهم ترین کاربرد های انواع گریدهای پلی اتیلن، ساخت انواع مستربچ افزودنی، رنگی و پرکننده است. باید توجه داشت با توجه به گرید های مختلف پلی اتیلن، کاربری آن ها در ساخت قطعات پلاستیکی متفاوت است. در شکل 1، نمونه ای از کاربرد هریک از گریدهای پلی اتیلن نشان داده شده است:

شکل 1: کاربرد انواع گریدهای پلی اتیلن در ساخت قطعات پلاستیکی

انواع روش های شکل دهی پلی اتیلن ها بر اساس کاربرد نهایی

تنوع خواص فیزیکی و مکانیکی و در نتیجه گریدهای مختلف پلی اتیلن باعث شده که این پلیمرها در محدودۀ وسیعی از کاربردها مورد استفاده قرار گیرند. مهم ترین تقسیم بندی پلی اتیلن ها بر اساس چگالی آن ها است. از طرف دیگر، پارامتر اساسی برای انتخاب گرید مناسب پلیمرها، شاخص جریان مذاب است. نموداری که در شکل 2 مشاهده می شود، دید اولیۀ مناسبی برای انتخاب گرید مناسب پلی اتیلن به ما می دهد:

شکل 2: تقسیم بندی گریدهای پلی اتیلن براساس چگالی و شاخص جریان مذاب

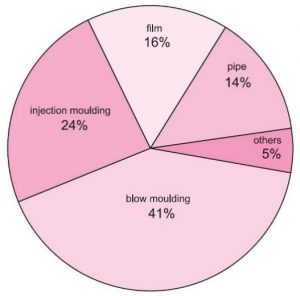

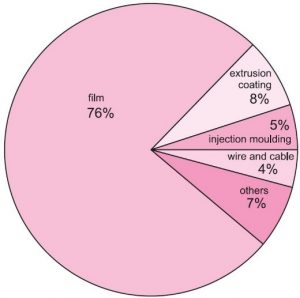

باید توجه داشت که با توجه به کاربرد نهایی و گرید پلی اتیلن مصرفی، روش شکل دهی آن نیز متفاوت است. همان طور که در شکل 3 مشاهده می شود، LLDPE و LDPE عمدتا برای ساخت فیلم بسته بندی و عایق حرارتی استفاده می شوند. HDPE نیز از طریق قالب گیری دمشی برای ساخت ظروف نگهداری مواد شیمیایی مانند مایع شوینده و ظروف استوانه شکل برای بسته بندی صنعتی به کار می رود. این گرید پلی اتیلن به صورت لوله نیز شکل دهی می شود.

|

|

شکل 3: کاربردهای پلی اتیلن

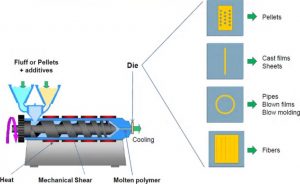

در اکثر روش های فرآوری، گرانول های پلی اتیلن را از طریق قیف درون سیلندری می ریزند تا در آن گرم شوند. درون این سیلندر یک پیچ دوار، تودۀ مذاب را با فشار از خروجی انتهای آن، به بیرون می راند که در آن جا قبل از سرد شدن و جامد شدن پلی اتیلن می توان آن را به محصولات مختلف تبدیل کرد. این سیلندر دارای پیچ که برای ذوب مواد به کار می رود، اکسترودر نامیده می شود. این روش، در ساخت صندلی های باغ، رویۀ پیچ، دستگیرۀ در یا بطری های فشاری و … در شکل و اندازه های مختلف ممکن است. همان طور که در شکل 4 مشاهده می شود، در حین فشار دادن، مواد می توانند صاف شده و تبدیل به صفحه شوند یا کشیده شده و به صورت فویل شکل دهی شوند. به طور کلی، روش های شکل دهی عبارتند از قالب گیری (به دو روش تزریقی و دمشی)، فویل (به دو روش دمشی و سطحی)، ورقه و و فوم. لازم به ذکر است که می توان از خروجی اکسترودر نیز به طور مستقیم برای ساخت قطعات ساده بهره برد.

شکل 4: شمای کلی اکسترودر و انواع شکل های پلاستیک

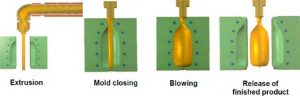

- قالب گیری: شکل دهی به روش قالب گیری از طریق تزریق، دمش و چرخش امکان پذیر است. با تزریق مذاب به قالب می توان محصولات بزرگ و کوچک مانند درپوش، پوشش، دستگیره، وسایل باغ، سبد و ظروف سبزی، میوه و ضایعات باغ را تولید کرد. قالب گیری دمشی نیز طی چهار مرحلۀ اکستروژن، بسته شدن قالب، دمش و خروج محصول نهایی انجام می گیرد. این روش برای ساخت بطری ها به کار می رود. در شکل 5، کلیۀ مراحل قالب گیری دمشی و محصولات نهایی آن مشاهده می شود. روش قالب گیری چرخشی نیز روش خوبی برای ساخت اشیای بزرگ توخالی مانند ظروف بزرگ یا اتاقک های کوچک است. در این روش پودر پلی اتیلن درون قالب داغ ریخته می شود و با چرخش شدید آن، شکل دهی و ساخت محصول نهایی انجام می گردد.

شکل 5: مراحل قالب گیری دمشی و محصولات نهایی آن

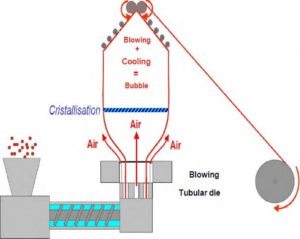

- ساخت فویل: فویل های پلی اتیلن نیز به دو روش دمشی و صفحه ای ساخته می شوند. در روش دمشی، همان طور که در شکل 6 مشاهده می شود، در جهت ورود مواد مذاب، هوای فشرده دمیده می شود. پس از خنک شدن میل ها، فویل دو لایه روی هم قرار گرفته و رول می شوند. این روش برای ساخت کیسه های زباله و حمل و نقل بسیار مناسب هستند.

شکل 6: شمای دستگاه تولید فویل به روش دمشی و محصولات نهایی آن

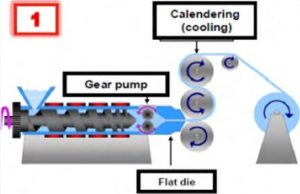

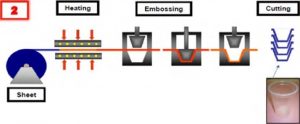

در روش سطحی ساخت فویل، مواد مذاب از طریق عبور از خروجی بسیار باریکی فشرده می شوند و با عبور از روی کلندرهای متوالی به شکل تک لایه شکل دهی می شوند. این لایۀ بسیار نازک، رول شده و سریعا سرد می گردد. این نوع فویل ها برعکس فویل های دمشی، تنها در یک جهت امکان کشیدگی دارند. فویل سطحی اغلب برای چسباندن روی لایه های مواد دیگر به کار می رود. این شکل دهی در طی مراحل اکستروژن، کلندرینگ و شکل دهی حرارتی انجام می گردد. در شکل 7، مراحل شکل دهی این روش و محصولات نهایی آن مشاهده می شود:

- ساخت ورقه: شکل دهی برای ساخت ورقه، کاملا مشابه روش سطحی ساخت فویل است، با این تفاوت که در این جا ضخامت نمونه بیشتر است. ورقه های پلی اتیلن اغلب در ساخت اشکال برجسته به کار می روند.

- ساخت فوم با کاربرد عایق: پلی اتیلن ماده ای است که به عنوان عایق حرارتی یا الکتریکی بسیار شناخته شده است. فوم، با افزودن مادۀ فوم یا گاز به پلی اتیلن مذاب ایجاد می شود. این مواد به دلیل ساختار سلولی، برای کاربرد عایق حرارتی بسیار مناسب هستند. همۀ گریدهای پلی اتیلن را می توان به حالت فوم فرآوری کرد که در شکل 8، انواع آن مشاهده می شود:

شکل 8: کاربرد انواع گریدهای پلی اتیلن در ساخت فوم

افزودنی ها

پلی اتیلن گاهی می تواند به همان شکل طبیعی فرآوری شود اما در بیشتر مواقع، مادۀ دیگری نیاز است تا آن را متناسب با کاربرد خاصی اصلاح کند. مواد افزودنی در بهبود استحکام سایشی، مقاومت در برابر UV، جلوگیری از اشتعال پذیری، رنگ آمیزی آن ها و لیزکنندگی فیلم ها کاربرد دارند.

پلی اتیلن: پلیمر ارزشمند امروز و فردا

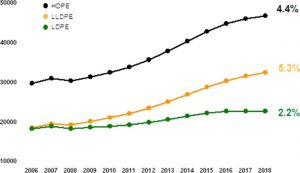

پلی اتیلن جزء ضروری زندگی امروز است و در بازار جهانی امروز، موقعیتی پایدار دارد. این ماده نوآوری زیادی در زمینۀ مواد عایق بندی و بسته بندی دارد. این پلیمر بهترین گزینه برای نگهداری و حمل و نقل مواد غذائی است و کاربرد گسترده ای در پوشش ها، عایق کابل ها و بسته بندی دارد. به دلیل خواص ویژۀ پلی اتیلن، نمی توان گزینۀ بهتر با قیمت مناسب تر از آن یافت. این پلیمر سخت ترین آزمون های دوام، ایمنی، بهداشت و سازگاری با محیط زیست را گذرانده است. بدون شک نیاز به این محصولات روز به روز افزایش خواهد یافت و همان طور که در شکل 9 مشاهده می شود، همه چیز گواه آن است که در آینده می توان انتظاری بیش از پیش از این پلیمر ارزشمند داشت. اما لازم به ذکر است که پلی اتیلن در همۀ موارد بهترین گزینه نیست و برای کاربری لولا، پلی اتیلن دومین انتخاب است و بهترین انتخاب پلی پروپیلن است.

شکل 9: سرعت رشد نیاز جهانی پلی اتیلن

منبع: واحد تحقیق و توسعه شرکت آریا پلیمر پیشگام

دیدگاه خود را در میان بگذارید