اکستروژن پلاستیک

اکستروژن پلاستیک ( Plastics Extrusion) روشی رایج برای شکل دهی پروفیلها از مواد پلاستیکی است. ماده خام پلاستیکی توسط پیچ های دور گرم، ذوب شده و به حرکت در میآید. این فرایند، فرایندی پیوسته بوده و در نتیجه میتواند قطعات را در طولهای زیاد تولید کند که برای تولید قطعاتی مثل لوله و واشر ایدهآل است. با این حال در اکثر مواقع قطعه اکستروژن شده به طول های کوتاه تر بریده می شود.

فرآیند

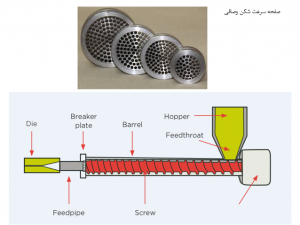

برعکس قالب گیری تزریقی که قطعات یک شکل و جداگانه تولید می کند(شکل 1)، در اکستروژن یک قطعه با طول زیاد و سطح مقطع یکسان، شکل می گیرد(شکل 2). این سطح مقطع پروفیل نام دارد. برای مثال میتوان به شیلنگ و میله پرده به عنوان قطعات ساخته شده در این فرایند اشاره کرد. یک موتور الکتریکی همراه با یک درایو هیدرولیک به طور پیوسته پیچ واقع در لوله دستگاه را می چرخاند. ذرات پلاستیک از دهانه اکسترودر وارد شده و به سمت پیچ کشیده میشوند. لوله و پیچ توسط المنتهای خارجی گرم میشوند. همانطور که ذرات پلاستیک در راستای پیچ حرکت میکنند، ذوب شده و با فشار، به قالبی که در انتهای لوله دستگاه قرار دارد، وارد میشوند. این قالب دارای سطح مقطع پروفیل مورد نظر است.

شکل 1: قطعات تولید شده به روش تزریقی

شکل 2:تولید فیلم و لوله توسط اکستروژن

اکسترودر

اکسترودر ها را میتوان به دو نوع کلی تک مارپیچ و دو مارپیچ تقسیمبندی کرد.

اکسترودر تک مارپیچ:

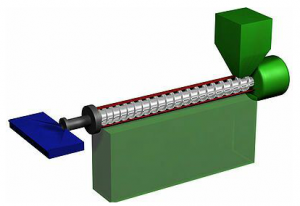

اکسترودر های تک مارپیچ (شکل 3)انعطاف پذیری بالایی دارند و تجزیه تحلیل درون آنها سادهتر است. در اینجا اجزاء اکسترودر و مکانیزم عملکرد آن به صورت مختصر توضیح داده میشود:

شکل 3: نمایی از اکسترودر تک مارپیچ

شکل 3: نمایی از اکسترودر تک مارپیچ

اجزاء اکسترودر

قیف تغذیه:

اگر خوراک ورودی به اکسترودر به شکل گرانول یا پودر باشد، درست بعد از قیف نیاز به یک قسمت به نام ناحیه تغذیه است که در آن به مواد گرما داده میشود تا به حالت مذاب در آیند. به این اکسترودرها Plasticating Extruder میگویند؛ ولی اگر خوراک ورودی به اکسترودر به عنوان مثال از یک رآکتور پلیمریزاسیون تأمین شود وبه صورت مذاب باشد در این صورت در روی پیچ دیگر نیازی به ناحیه تغذیه نیست و خوراک به طور مستقیم وارد ناحیه تراکم و فشردگی یا حتی ناحیه اختلاط میشود. به این نوع اکسترودر Melt Extruder میگویند.

سیلندر:

محفظه نگهدارنده پیچ میباشد. انتقال حرارت به مواد بیشتر از طریق سیلندر صورت میگیرد و ایجاد جریان درگ با استفاده از آن میسر میگردد. در بعضی از موارد بر روی سیلندر نیز شیارهایی به عنوان کانال انتقال مذاب تعبیه میشود.

صافی و صفحه سرعت شکن:

یکی از اجزای مهم اکسترودر، صافی است که پس از مارپیچ و قبل از دای((die قرار میگیرد. این صافی هر گونه مواد ناهمگن و ناخالصی را از مذاب جدا میکند. عدم وجود صافی حتی باعث گرفتن دای میشود. استفاده از صافیهای بسیار ظریف باعث افزایش کیفیت محصول نهایی میگردد؛ ولی این نوع صافیها بسیار آسیب پذیرند. جهت جلوگیری از شکست این صفحات، از صفحات سرعت شکن استفاده میشود که دارای سوراخهای مماس بر یکدیگر و بسیار تنگاتنگ است که باعث میشود جریان مذاب چرخشی خروجی از مارپیچ به صورت خطی در آید.

مارپیچ:

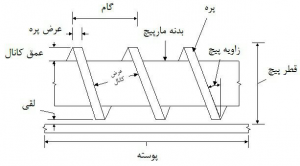

مهمترین قسمت یک اکسترودر، مارپیچ اکسترودر میباشد. مارپیچ میتواند یک کاناله یا چند کاناله باشد. قسمتهای مختلف از یک مارپیچ عبارت اند ازموارد زیر که در شکل شماره 5 نیز خواهیم دید:

۱-قطر مارپیچ: منظور از قطر مارپیچ همان قطر درونی سطح صفر مارپیچ است.

۲-زاویه پیچ: زاویه بین صفحه عمود بر محور پیچ و راستای پرهها است. اکسترودر در هنگام کار باید به گونهای بچرخد که گویی پیچ در حال بازشدن است. تنها در این صورت است که مواد به سمت جلو حرکت میکنند.

گام پیچ: به فاصله محوری یک پره تا پره دیگر گفته میشود. به فاصله خالی بین دو پره lead گفته میشود که به اندازه عرض پره از گام پیچ، کمتر است.

عمق کانال: به فاصله بین سطح صفر مارپیچ و سطح داخلی سیلندر عمق کانال گقته میشود و ممکن است در طول کانال تغییر کند.

درجه لقی: به فاصله بین سطح پره و جداره داخلی سیلندر اطلاق میشود. این فاصله باعث ایجاد یک جریان برگشتی شده که به اختلاط مواد درون اکسترودر کمک میکند؛ ولی شدت برش وارده به سیال در این منطقه بسیار زیاد است و گرمای زیادی تولید میشود که افزایش گرمای تولید شده باعث سوختن و تخریب پلیمر میشود.

عرض پرهها: به فاصله محوری بین ابتدا و انتهای لبههای پره گفته میشود.

عرض کانال: به فاصله عمودی بین پرهها گفته میشود.

شکل 5: قسمت های مختلف یک مارپیچ

شکل 5: قسمت های مختلف یک مارپیچ

تقسیمبندی نواحی مختلف یک مارپیچ ساده

یک اکسترودر تک مارپیچ سه ناحیه متفاوت دارد که عبارت اند از:

ناحیه تغذیه، ناحیه تراکم و فشردگی یا انتقال و ناحیه اندازهگیری و سنجش

چگونگی حرکت مواد در داخل اکسترودر

خوراک جامد ابتدا وارد ناحیه تغذیه میشود و در جداره سیلندر شروع به ذوب شدن میکند. در ضمن عملیات ذوب شدن، مواد از جداره سیلندر جدا شده و در حوضچه مذاب مارپیچ در حال چرخش میریزد و با ایجاد نیروی درگ به سمت جلو میروند. با استمرار چرخش مارپیچ مواد بیشتری به داخل حوضچه مذاب میریزد تا اینکه در انتهای منطقه تغذیه، خوراک جامد به طور کامل به حالت مذاب در میآید. در انتهای منطقه فشردگی با کاهش عمق مارپیچ، حداکثر فشار ایجاد میشود. در طول منطقه اندازهگیری، مذاب فشرده شده شروع به همگن شدن کرده و مذابی با فشار و دمای ثابت از خروجی اکسترودر به سمت دای میرود.

گردآورنده: عاطفه طالبی

دیدگاه خود را در میان بگذارید