مقدمه

در فرآیندهای شکل دهی پلیمر، مذاب با فشار وارد دای شده و پس از خروج از دای، به شکل محصول نهایی تولید می شود. در برخی از موارد، بخشی از مذاب در هنگام خروج از دای به لبه های دای می چسبد و به مرور زمان بر اثر دمای بالای دای تخریب شده و به جامد سیاه رنگی تبدیل می شود (شکل 1).

شکل 1: تجمع دای در فرآیند تولید ورق پلیمری

مشکلات ایجاد شده عبارتند از:

- ایجاد خطوط موازی بر روی سطح محصول در جهت ماشین

- ایجاد لکه های سیاه رنگ به صورت تصادفی در محصول که بسته به ابعاد نهایی علاوه بر کاهش خواص ظاهری ممکن است باعث کاهش خواص مکانیکی نیز شود. (برای مثال افزایش پارگی در فرآیند تولید نخ گونی بافی)

1. علت ایجاد

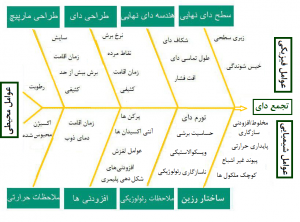

موارد متعددی میتواند باعث ایجاد تجمع دای شود. ولی به صورت کلی میتوان به سه دسته تقسیم کرد:

- عوامل فرآیندی (هندسه دای)

- عوامل شیمیایی (نوع رزین)

- عوامل محیطی (اکسیژن گیرافتاده در اکسترودر و رطوبت محیط)

شکل 2 نمودار استخوان ماهی (Fishbone Diagram) علل تشکیل تجمع دای را نشان می دهد. همانطور که ملاحظه می شود عوامل زیادی در تجمع دای تاثیرگذار هستند. باید متذکر شد که گزارش های ضد و نقیضی از تاثیر مواد مختلف بر تجمع دای ارائه شده است. برای مثال اضافه کردن استئارات فلزی باعث هم کم شدن و هم افزایش تجمع دای شده است.

شکل2: نمودار استخوان ماهی

شکل2: نمودار استخوان ماهی2. اولین اقدام در جهت برطرف کردن تجمع دای

با نگاهی به عوامل ذکر شده این سوال مطرح می شود که برای برطرف کردن تجمع دای از کجا باید شروع کرد.

اصلی ترین عامل تشکیل تجمع دای، مهاجرت “کوچک ملکول ها” از بالک مذاب، به سطح قالب به دلیل عدم امتزاج پذیری است. این کوچک ملکول ها دو منشا دارند:

- ادتیوهای اضافه شده

- کوچک ملکول های تولید شده بر اثر تخریب حرارتی در اکسترودر

- تغییر نوع پلیمر

1-2 ادتیوهای اضافه شده

در صورتی که مستربچ استفاده می کنید با شرکت تامین کننده این موضوع را درمیان بگذارید. مستربچ ها عمدتا حاوی ترکیبات واکسی شکلی هستند که با مذاب پلیمر سازگار نبوده و به سطح مهاجرت می کنند.

2-2 تخریب حرارتی

برای این موضوع دو اقدام می توان انجام داد:

- دماهای فرآیند را بازبینی کنید و از کالیبره بودن ترموکوپل ها و سیستم کنترل حرارتی مطمئن شوید. کاهش دما باعث کاهش تخریب پلیمر شده و علاوه بر کاهش تجمع دای خواص مکانیکی بهتری نیز در محصول مشاهده خواهید کرد.

- از ادتیوهای پایدار کننده حرارتی(Antioxidant Additives) استفاده کنید.

3-2 تغییر نوع پلیمر

وزن ملکولی، توزیع وزن ملکولی و شاخه ای شدن بر روی تجمع دای اثر می گذارد. هرچه در فرآیند، تورم دای (Die Swell) کمتر باشد نزدیکتر شدن مذاب به لبه های قالب کمتر شده و در نتیجه تجمع دای نیز کمتر می شود. تاثیر پارامترهای ملکولی بر تورم دای خارج از اهداف این مقاله است.

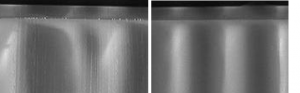

در صورتی که تمامی اقدامات بالا انجام شد ولی بهبودی مشاهده نشد، می توان از ادتیوهای فلوئوره استفاده کرد. این ادتیوها با نام کمک فرآیندهای پلیمری یا PPA (Polymer Processing Additives) در بازار موجود می باشند. نحوه تاثیر این ادتیوها به این صورت است که با تشکیل لایه های بین مذاب پلیمر و سطح قالب، مانع چسبیدن مذاب به دای می شوند (شکل 3).

شکل 3: تاثیر اضافه کردن ادتیوهای فلئوره بر کاهش تجمع دای

گردآورنده: دکتر مسعود خبازیان

منابع:http://multimedia.3m.com/mws/media/89342O/dynamartm-ppas-die-build-up-during-polyolefin-processing.pdf

دیدگاه خود را در میان بگذارید