در قسمت اول مقاله آنالیز توزین حرارتی، نمودارهای TGA به طور کلی مورد بررسی قرار گرفتند و در بخش دوم نیز، تفسیر این نمودارها با بیان مثال های پلیمری بیان شد. در این بخش، کاربرد TGA به کمک نمودارهای مواد پلیمری مختلف توضیح داده شده است.

در اکثر آزمون های TGA از یک گاز بی اثر استفاده می کنند. این کار به این منظور انجام می گیرد تا تنها عامل واکنش پذیری نمونه، افزایش دما باشد. به فرآیند گرم شدن نمونه و تجزیه شیمیایی مواد آلی در محیطی با اتمسفر بی اثر، پیرولیز می گویند. گاهی اوقات ممکن است استفاده از گاز واکنشی خالصی مانند اکسیژن نیاز باشد. به عنوان مثال، راهکار رایج برای شناسایی درصد کربن در یک ماده، با تغییر اتمسفر گازی از نیتروژن به اکسیژن در طی آزمون امکان پذیر است. کاربرد TGA در هویت شناسی عبارتند از مقایسه دو محصول مشابه، کنترل و تضمین کیفیت برای اطمینان از مطابقت با مشخصات مورد نیاز، ایمنی محصول، تعیین مقدار کربن، شناسایی دمای عملکردی ایمن تحت گازهای مختلف، بهبود فرآیندهای تولید محصول، تولید محصول به روش مهندسی معکوس و تجزیه و تحلیل نانومواد که در زیر، هریک از این کاربردها با بیان مثال توضیح داده شده اند.

1. مقایسه دو محصول مشابه

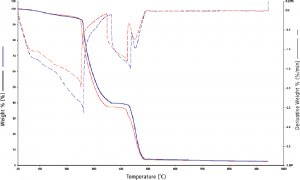

در شکل 1، دو نوع قهوه در شرایط مشابه مقایسه شده اند؛ قهوه زیمبابوه با رنگ آبی و قهوه کلمبیا با رنگ قرمز. خطوط ممتد، منحنی های کاهش وزن هستند و خط چین ها، مشتق های مربوطه هستند. در این نمودار تفاوت ها به وضوح نشان داده شده، اما تنها متخصص این زمینه است که از این تفاوت ها می تواند در جهت تفسیر مناسب این نمودارهای TGA استفاده کند. این تفاوت ها در هویت شناسی نمونه های پلیمری مشابه نیز به همین صورت توسط مهندسین پلیمر تفسیر می گردد.

شکل 1: مقایسه دو محصول مشابه

2. کنترل و تضمین کیفیت برای اطمینان از مطابقت با مشخصات مورد نیاز

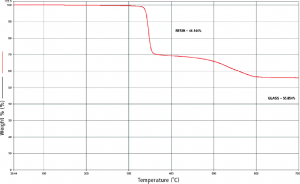

در اینجا، TGA مدار چاپی تقویت شده با فایبرگلاس نشان داده شده است. این آزمون، تعیین کننده مقدار رزین و مقدار فایبر گلاس مورد استفاده در این ماده است. در شکل 2، محاسبه تغییرات عمودی نمودار برای تعیین درصد اجزاء استفاده شده و درصد رزین = 144/44 و فایبر گلاس = 854/56 است. رزین در دو مرحله تجزیه می شود، در مرحله اول به سرعت و پس از تجزیه آخرین جزء رزین باقی مانده، با سرعت کمتری ادامه می یابد که نشان دهنده تجزیه جزء بعدی (فایبر گلاس) است. به این صورت، درصد هریک از اجزای ترکیب پلیمری قابل محاسبه است.

شکل 2: کنترل و تضمین کیفیت برای اطمینان از مطابقت با مشخصات مورد نیاز

3.ایمنی محصول

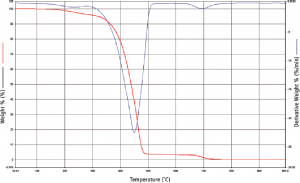

در شکل 3، یک ماده سه جزئیABS (اکریلونیتریل بوتادی ان استایرن) داریم. این ABS دارای غلظت بالای بوتادی ان است. منحنی کاهش وزن قرمز سه کاهش وزن مجزا را نشان می دهد که هر یک نشان دهنده یک جزء است. منحنی مشتق آبی دارای 3 قله است. این موضوع نشان دهنده آن است که در این آزمون، سه رویداد مختلف حرارتی رخ داده است. درصد هر جزء برای این محصول باید طبق استاندارد ایمنی، از حد مجاز فراتر نباشد. با استفاده از روش خودکار گام به گام می توان درصد اجزاء را به طور دقیق تر بررسی کرد.

شکل 3: ایمنی محصول

4.تعیین مقدار کربن

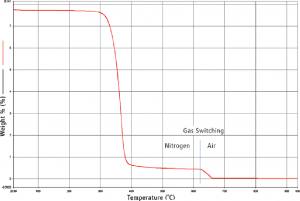

در اینجا نمونه ای از یک سلولز اتیل با استفاده از تغییر گاز پرچ شده مورد آزمون قرار گرفت. سرعت پرچ گاز به محفظه نمونه، 30 mL/min برای نیتروژن و هوا بود. تغییر اتمسفر گازی از نیتروژن به اکسیژن توسط یک دستورالعمل ساده نرم افزار ایجاد می شود و درصد تغییرات عمودی نمودار پس از تغییر گاز، مقدار کربن موجود در این ماده است (شکل 4).

شکل 4: تعیین مقدار کربن

ادامه دارد….

منبع: واحد تحقیق و توسعه آریا پلیمر پیشگام

دیدگاه خود را در میان بگذارید